Thermoplastische Kunststoffe für das Laserschweißen – Teil 2

Um Kunststoffe möglichst ideal an ihren Einsatzbereich anzupassen, werden ihnen unterschiedliche Zusatzstoffe beigemischt.

ADDITIVE – Sie werden in geringen Mengen dem Polymer beigemischt und bewirken so eine Veränderung der entsprechenden Eigenschaften. Durch die, vom Grundwerkstoff in Größe, Form und Farbe meist sehr verschiedenen Additive werden neben den gewünschten auch anderen Eigenschaften des Kunststoffs verändert. Die gebräuchlichsten Zusätze Brandschutzausrüstung, Festschmierstoffe, Nukleierungsmittel, Metalle und Weichmacher. Aufgrund der hohen Vielfalt an unterschiedlichen Zusätzen am Markt, empfiehlt sich zum Einfluss auf das Verhalten beim Laserdurchstrahlschweißen die Rücksprache mit einem Anwendungsexperten.

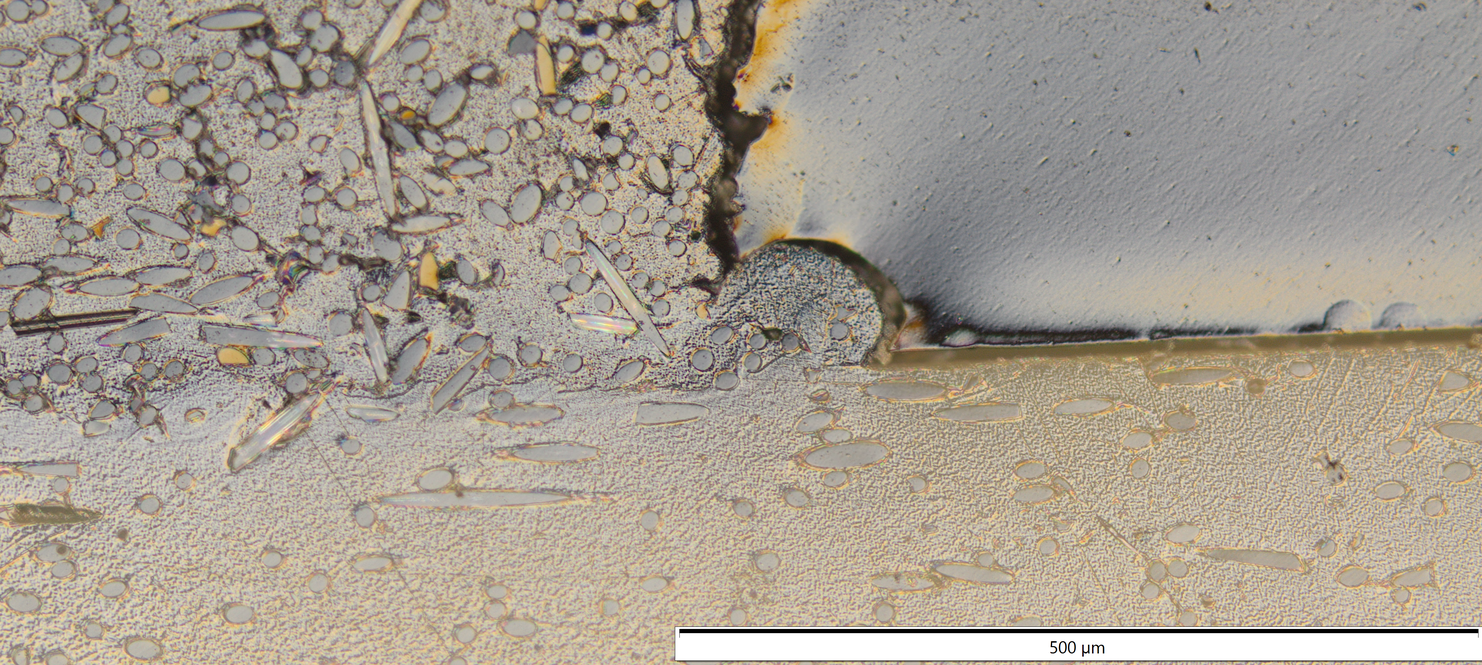

FÜLLSTOFFE – Diese Bezeichnung wird generell für pulverförmige, organische oder anorganische Substanzen verwendet. Ihr Zusatz zum Grundpolymer dient meist der Volumen- und Gewichtserhöhung, sowie der Verbesserung der technischen Verwendbarkeit im Hinblick auf Festigkeit, Dehnung und Elastizität. Mit organischen Füllstoffen modifizierte Polymere können aufgrund des sehr starken Absorptionsvermögens der Zusatzstoffe und der niedrigen Zersetzungstemperaturen der organischen Partikel meist nicht mittels Laserstrahlschweißen bearbeitet werden. Für das Laserschweißen von Kunststoffen wesentlich relevanter ist der Einsatz von anorganischen Füllstoffen (Calciumcarbonat, Talkum, Glaskugeln). Der genaue Einfluss für den jeweiligen Anwendungsfall sollte messtechnisch im Vorfeld geklärt werden.

VERSTÄRKUNGSSTOFFE – Eine weitere technisch bedeutende Methode zur Modifikation der mechanischen Eigenschaften eines Kunststoffs ist der Einsatz von Verstärkungsmaterialien. Darunter werden im Allgemeinen Partikel verstanden, die der Erhöhung der mechanischen Festigkeit dienen. Charakteristisch ist die faserförmige Geometrie mit einem großen Länge-zu-Durchmesser Verhältnis. Heute werden vor allem synthetische anorganische Stoffe wie Glas-, Kohle- und Aramidfasern zur Polymerverstärkung eingesetzt. Für die meisten technischen Anwendungen mit hohen mechanischen Belastungen werden Glasfasern verwendet. Der Einfluss auf das Laserdurchstrahlschweißen liegt einerseits bei variierenden Transmissionseigenschaften mit variierendem Fasergehalt. Andererseits muss der Einfluss auf die Nahtfestigkeiten betrachtet werden. Trotz der im Naturzustand hohen Transparenz von Glas in jeglicher Form beeinflusst die Zugabe von Glasfasern in nicht unerheblicher Weise die Transmissionseigenschaften von thermoplastischen Werkstoffen. Trotzdem sind Polymere mit einem Fasergehalt von bis zu 50% bei geeigneter Prozessführung durch Laserstrahlung schweißbar.

Nur selten werden Kunststoffe im ungefärbten Zustand zu einem Endprodukt verarbeitet. Teil 3 des Beitrags widmet sich diesem Aspekt.